42 نکته اجرایی تا ضوابط پنجره در ساختمان + ویدیو و تصویر

- sokhanfar hasan

- اجراء ساختمان, نظارت و گزارش نویسی

- 2023/02/12

- آخرین ویرایش30 سپتامبر 2024

42 نکته اجرا یی تا ضوابط پنجره در ساختمان + ویدیو و تصویر ( مقدمه )

ساخت درب و پنجره های UPVC از دهه ۶۰ میلادی در اروپا آغاز شد و در ایران نیز از حدود سال ۱۳۸۰ با توجه به تبیین ضوابط مربوط به صرفه جویی در مصرف انرژی به طور جدی مورد توجه قرار گرفت جلوگیری از اتلاف انرژی ،حرارتی کاهش آلودگی صوتی جلوگیری از ورود گرد و غبار و مقاومت در برابر زنگ زدگی از مزایای این پنجره ها و وزن سنگین تر نسبت به آلومینیوم و تنوع رنگ نه چندان زیاد از معایب آن به شمار میرود.

نحوه ساخت پروفیل

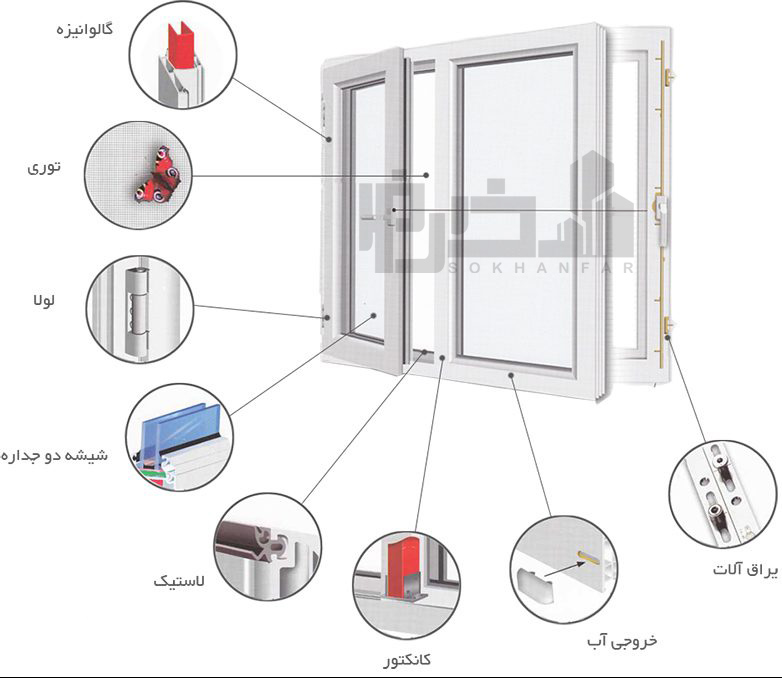

و افزودنی های دیگر مانند رنگهای صنعتی و اکسید تیتانیوم با درصد مشخص حرارت داده شده و توسط دستگاه میکسر کاملاً مخلوط میشوند سپس مواد وارد دستگاه اکسترودر شده و درون قالبها ریخته می.شود نهایتاً پس از خنک بسته بندی میگردد. ،شدن پروفیل وارد قسمت برش شده و در ابعاد معمولاً ۶ متری و یا طبق سفارش مشتری برش و PVC با خواص متفاوت تبدیل میگردد در این پروسه ابتدا UPVC از مشتقات نفت خام است که در اثر ترکیب با افزودنیهای خاص در طی فرآیند تولید بهPVC و پنجره های UPVC را تشکیل میدهند. پروفیل UPVC پروفیل تقویتی گالوانیزه، لاستیک درزبندی، یراق آلات و شیشه اجزای اصلی در و پنجره های UPVC را تشکیل می دهند .

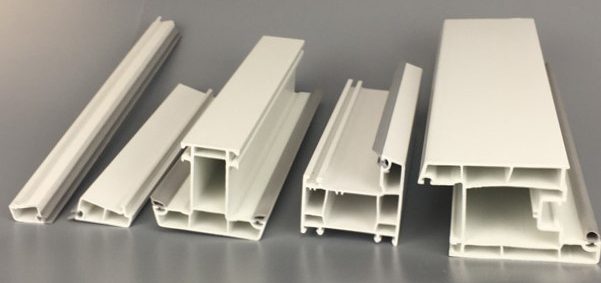

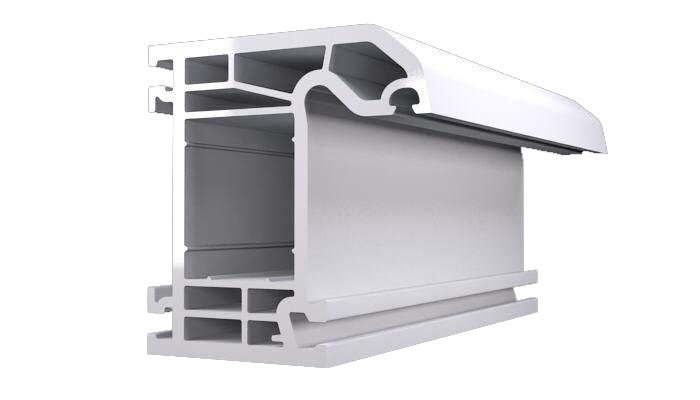

انواع پروفیل شامل قاب پروفیلی که دور تا دور پنجره استفاده میشود سَش پروفیلی که در بازشوی پنجره استفاده میشود و مولیون پروفیلی که پنجره را به چند قسمت تقسیم میکند از جمله پروفیلهای اصلی به شمار میروند.

ضوابط استاندارد

مشخصات پروفیل از جمله علامت استاندارد و رده بندی آن از نظر اقلیمی و همچنین تیپ آن از نظر ضخامت جداره ها A-B-C باید روی پروفیل درج گردد این پروفیلها دارای دو استاندارد اصلی مربوط به انگلستان با عنوان BS-EN12608 در اروپا نیز همین استاندارد مورد استفاده قرار میگیرد و 716-1 RAL-GZ آلمان هستند ضوابط مورد استفاده در استاندارد ملی شماره ۶۸۴۰ ایران نیز برگرفته از استاندارد DIN16830 آلمان است .

وزن ابعاد و اندازه های پروفیل UPVC مشخصات ظاهری شرایط آب و هوایی آزمون مواد اولیه آزمونهای حرارتی و مقاومت پروفیل در برابر ضربه از موارد مندرج در استانداردها به شمار میرود در هر دو استاندارد ،مذکور ضخامت بالاتر از ۲/۸ میلیمتر در عناصر اصلی فریم سش و (مولیون به عنوان پروفیلهای نوع A و یا کلاس ۱ در نظر گرفته شده و ضخامتهای بالاتر از ۲/۵ تا ۲/۷ میلیمتر نیز به عنوان پروفیلهای نوع B و یا کلاس ۲ معرفی می شوند .

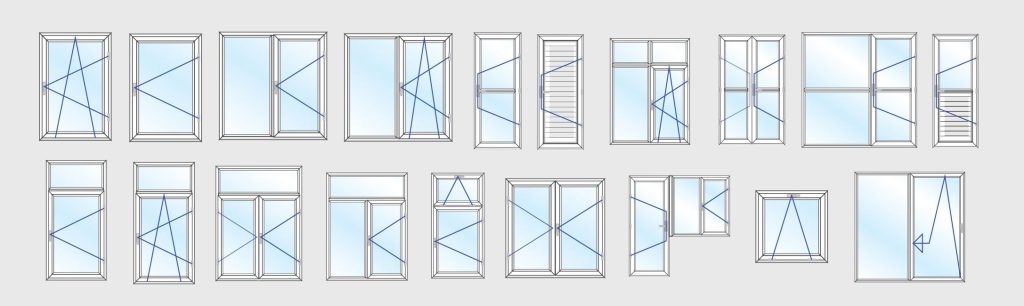

انواع تستهای فنی

تستهای مربوط به پروفیل UPVC شامل موارد ذیل است:

1- کنترل شکل ظاهری :

سطوح خارجی پروفیل ها که در معرض دید قرار دارند باید به رنگ سفید یکنواخت و عاری از هر گونه حفره ،ترک حباب و سایر عیوب باشند.

2- مقاومت در برابر ضربه ناشی از سقوط جرم در دماهای پایین :

در این آزمایش ابتدا ۱۰ نمونه ۳۰ سانتیمتری از پروفیل به مدت حداقل ۱ ساعت درون فریزر با دمای (۱۵) درجه قرار داده می.شود سپس وزنهای به جرم ۱ کیلوگرم از ارتفاع 1.5 متری بر روی پروفیل رها میگردد. طبق استاندارد RAL نباید بیش از ۱۰ درصد از نمونهها در این آزمایش شکسته شود.

3- رفتار پس از گرم شدن:

در این آزمایش یک نمونه ۲۲ سانتیمتری به مدت نیم ساعت در دمای ۱۵۰ درجه سانتیگراد گرم شده و سپس در دمای محیط خنک می.شود پس از انجام آزمایش نمونه باید فاقد هر گونه تغییر شکل ظاهری مانند ترک و اعوجاج باشد.

4- کنترل جرم :

در واحد طول نمونه به طول ۲۵ سانتیمتر بریده شده و جرم آن سنجیده می.شود جرم قطعه نباید کمتر از ۹۵درصد مقدار اسمی آن طبق استانداردهای مربوطه باشد.

5- بررسی ابعاد و هندسه پروفیل :

ضخامت و سطح مقطع پروفیلها ضخامت جداره های داخلی و خارجی و همچنین هندسه پروفیل اندازه گیری شده و با ابعاد استاندارد مقایسه می.شود

6- تست انحراف :

به منظور اندازه گیری انحراف محور طولی ،پروفیل دو نمونه ۱ متری روی یک سطح صاف کنار یکدیگر قرار گرفته و فاصله ایجاد شده در تمام محور طولی آنها اندازه گیری می.شود فاصله پروفیلها نباید از ۱ میلیمتر در طول یک متر تجاوز .کند به عبارتی فقط تا ۰/۵ میلیمتر انحراف در هر متر طول پروفیل قابل قبول است.

7– تست تغییر رنگ (UV)

این تست بسیار گران قیمت است و آزمایشگاههای معدودی قادر به انجام آن هستند. روش آزمایش بدین ترتیب است که یک قطعه از پروفیل داخل دستگاه قرار گرفته و به مدت تقریبی ۳ ماه در معرض پاشش آب و تابش اشعه UV قرار میگیرد این عمل طبق استاندارد معادل ۱۰ سال شرایط آب و هوای صحرای آریزونا است و در صورت موفقیت و عدم تغییر رنگ در شرایط واقعی نیز دچار تغییر رنگ نخواهد شد.

8- تست جوش

جوش نمونه ها یکی از موارد تاثیر گذار در دوام پروفیلهاست. لذا در آزمایشگاه نمونه ها تحت بارگذاری قرار گرفته و ظرفیت آنها قبل از شکست با مقادیر استاندارد مقایسه میشود. همانطور که ملاحظه میشود ضوابط و کنترلهای سختگیرانه ای در مورد پروفیلهای UPVC تدوین شده و انتظار میرود این سیستم پس از قبولی در استانداردهای مربوطه به مدت طولانی و در تمامی شرایط جوی قادر به حفظ عملکرد مطلوب باشد ولی در عمل به دلیل مسائل اقتصادی استفاده از مواد اولیه بی کیفیت عدم توجه به ضوابط فنی و کمبود نیروی اجرایی ،ماهر مشکلات جدی از قبیل تغییر ته ولله رنگ اعوجاج ،پروفیل ،افتادگی عدم رگلاژ و عایق بندی نامطلوب مشاهده میگردد جنس پروفیلهای UPVC و گالوانیزه نقش مهمی در کاهش صوت و حرارت و نحوه عملکرد سیستم ایفا مینماید لذا باید پروفیل از برندهای معتبر تهیه شود انواع برندهای ایرانی مانند آریا بوتیا هافمن، فربد و ویستابست آلمانی مثل وکا، سالاماندر، آلوپلاست و فونکه ترک مانند وینتکوینسا یونی وین در سالهای اخیر بعضی برندهای ترک در داخل کشور تولید میشوند و برخی اجناس چینی در بازار موجود است که باید انواع باکیفیت و استاندارد مورد استفاده قرار گیرد. لازم به ذکر است که با توجه به توسعه تکنولوژی و کارخانجات متعدد در سطح کشور، بسیاری از برندهای ایرانی موجود در بازار کاملاً استاندارد و باکیفیت بوده و قابل رقابت با انواع خارجی می باشند.

نحوه اندازه گیری و نصب

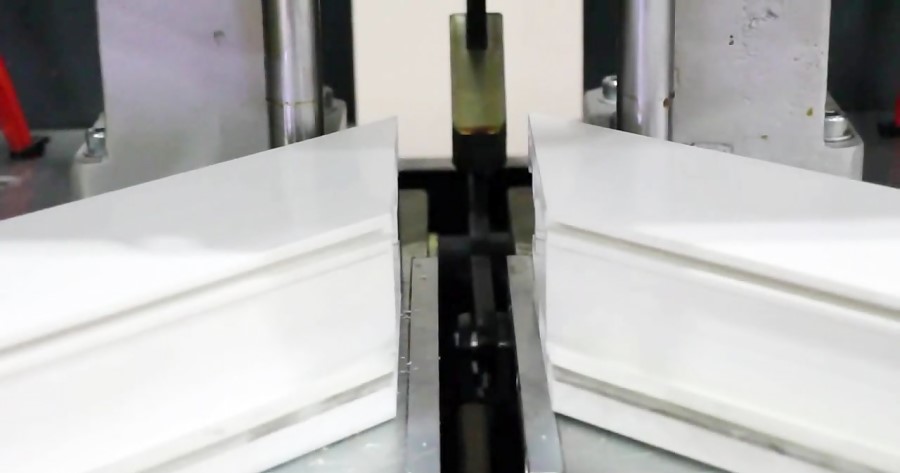

معمولاً پس از اتمام دیوار چینی ،نصب کلافهای کاذب و اجرای گچ و خاک در و پنجره ها با توجه به نوع و ابعاد مندرج در نقشهها سفارش داده میشود در مرحله بعد و پس از عقد قرارداد، اندازه گیری نهایی توسط عوامل اجرایی شرکت سازنده انجام شده و ابعاد به کارخانه ساخت ارسال میشود در کارخانه ابتدا پروفیلهای UPVC مطابق طرح مورد نظر برش خورده و لبه های آن فارسی بر میگردد. سپس شیارزنی و سوراخکاری مربوط به آبچکان و یراق آلات انجام شده و پروفیلهای تقویتی گالوانیزه داخل آنها پیچ می.شود در مرحله بعد لبه های پروفیل با دستگاه مخصوص جوشکاری شده و زوائد آن پلیسه گیری و پولیش میشود. نهایتاً از نصب یراق آلات و نوارهای درزگیر مرحله ساخت پایان مییابد پس از اتمام عملیات ساخت در و پنجره ها جهت نصب به کارگاه منتقل شده و با پیچ روی کار نصب میگردد سپس شیشه ها نیز در جای خود قرار گرفته و پس از رگلاژ ،نهایی اطراف پنجره ها درزگیری میشود.

نکات اجرایی

1- رنگ اصلی پروفیل UPVC سفید بوده و درخشندگی و سفیدی بیشتر نشانه مرغوبیت بالاتر آن است. پروفیلهای نامرغوب به مرور زمان دچار تغییر رنگ و خمیدگی می شوند .

2- جهت تنوع رنگ پروفیل میتوان از انواع رنگهای کارخانه ای و یا لایه های لمینت استفاده نمود که بالطبع موجب افزایش محسوس هزینه ها می گردد.

3-تطابق برخی از پروفیلها با شرایط آب و هوایی گرم و خشک ایران موجب تغییر رنگ آنها در دراز مدت تحت تابش آفتاب میگردد یکی از مزایای برندهای ایرانی تطبیق با شرایط جوی کشور است لذا باید هنگام خرید به این نکته توجه شده و ضمانت لازم اخذ گردد.

4- تعداد حفره های روی پروفیلها با تغییر ضخامت آنها تغییر کرده که این امر در عایق بودن و استقامت پروفیل موثر است حتی الامکان باید از پروفیلهای UPVC ۴ یا ۵ حفره کانال و از تیپ A مخصوصاً در مناطق سردسیر استفاده شود. لازم به ذکر است که پروفیلهای موجود در کشور به ۳ دسته عرض ۳۵۸ کاناله عرض ۳۶۰ یا ۴ کاناله و عرض ۷۰ ، ۵ کاناله تقسیم بندی می شوند. منظور از کانال قسمت بندی داخلی پروفیل است که باعث تقویت و افزایش عایق بودن آن می گردد.

5- ضخامت جداره پروفیل و میزان وزن آن در یک متر طول یکی از مهمترین خصوصیات فنی است که جهت کنترل کیفی اولیه باید مد نظر قرار گیرد ضخامت پایین بعضی از پروفیلها و بالطبع قیمت پایین تر آنها موجب استقبال برخی سازندگان گردیده است این) پروفیلها بعضاً به انواع اقتصادی نیز مشهورند .

6- پروفیلهای گالوانیزه باید به طور سراسری در داخل پروفیل UPVC قرار گیرند. استفاده از تقویت دو تکه و وصله آن مجاز نمیباشد

7- با افزایش سطح پنجره ضخامت پروفیل گالوانیزه نیز افزایش می یابد بین ۱ تا ۲ میلیمتر)، ولی این ضخامت معمولاً ۱/۵ میلیمتر در نظر گرفته می.شود جلوگیری از کمانش و اعوجاج پروفیل در اثر بارگذاری عدم تغییر شکل پروفیل UPVC در اثر گرما و تقویت محل نصب یراق آلات از دلایل بکارگیری پروفیل تقویتی فلزی در داخل مقاطع UPVC است.

8- پروفیلهای گالوانیزه داخل UPVC به دلیل ضریب انبساط و انقباض متفاوت باید با پیچهایی در فواصل حداکثر ۴۰ سانتیمتر به هم متصل شوند وجود پروفیل گالوانیزه در داخل پروفیل UPVC را میتوان با آهنربا کنترل کرد. در بسیاری از پروفیلهای ارزان و بی کیفیت پروفیل گالوانیزه تقویتی حذف میشود.

9- پیچهای گالوانیزه باید دقیقاً بر روی تار خنثی پروفیل نصب شود.

10-اندازه گیری ابعاد در و پنجره ها باید توسط عوامل اجرایی شرکت سازنده و پس از نصب کلافهای کاذب انجام گیرد سفارش ابعاد قبل از ساخت و نصب کلافها به دلیل احتمال بروز مشکلات و ناهماهنگیهای ابعادی آتی توصیه نمیشود ابعاد کوچک پنجره ها نسبت به چارچوب موجب عایق بندی نامناسب و ابعاد بزرگ موجب جا نرفتن هنگام نصب و تحت تنش قرار گرفتن جوش پروفیلها می گردد.

11- ارتفاع پنجره ها پس از کسر دست انداز پنجره بین ۹۰ تا ۱۰۰ سانتیمتر و فاصله مورد نیاز برای اجرای ابزار دور سقف و جاپردهای حدود ۳۰ سانتیمتر تعیین می گردد حدود ۱۵۰) سانتیمتر در منازل مسکونی مناسب است عرض هر لنگه از پنجره نیز معمولاً بین ۶۰ تا ۷۵ سانتیمتر در نظر گرفته میشود.

12-اکیداً توصیه میشود از یراق آلات استاندارد استفاده شود استفاده از یراق آلات ارزان و لولاهای غیر قابل تنظیم با قیمت پایین منجر به بروز مشکلاتی از جمله افت لنگه،ها خارج شدن از رگلاژ و عدم عایق بندی مناسب میگردد یراق آلات برندهای آلمانی نظیر روتو (Roto) زیگنیا (Siegenia)، شورینگ (Schuring) جی یو (GU) برندهای ترک نظیر کاله (Kale)، ورنه(ore) وی اچ اس (VHS) تیاندتی(T&T) جی یو (GU) آکپن (Akpen) و برند چینی جی یو (GU) به ترتیب از نظر کیفیت در رده های بالا به پایین قرار دارند.

13- انواع مختلف بازشوی تک حالته ، دو حالته، کشویی، فولکس واگنی، دولنگه بازشو آکاردئونی و… متناسب با محل نصب و عملکرد مورد انتظار قابل اجراست.

14- وجود فاصله بین لنگه بازشو و فریم در انواع کشویی موجب کاهش عایق بندی صوتی و حرارتی و نیز انتقال گرد و غبار به داخل میگردد پنجره های ریلی از نظر عایق بودن حدود ۲۰ درصد نسبت به سیستمهای لولایی پایین تر هستند لذا در این موارد ترجیحاً باید از انواع فولکس واگنی علیرغم قیمت بسیار بالاتر استفاده گردد.

15- در انتخاب لولاها دستگیره ها قفل و اسپانولیت به کیفیت آن توجه شود اسپانولیت ) نوعی یراق است که به صورت سراسری در لبه لنگه بازشوی پنجره قرار گرفته و موجب قفل شدن آن در فریم می شود .

16- اسپانولیت باید با آلیاژ بسیار مرغوب تولید شود تا به مرور زمان دچار فرسودگی و ستگی نشود. پایه غلتکهای پرچ شده روی اسپانولیت باید کاملاً ضخیم و محکم باشد تا در هنگام رگلاژ پایه دچار شکست یا شل شدگی نشود همچنین حداکثر فاصله پیچها روی اسپانولیت به ۳۰ سانتیمتر محدود گردد.

17-ارتفاع ،دستگیره وزن مناسب آلیاژ ، مرغوب پایه های پلاستیکی ضخیم رنگ کاری چند لایه شفت چهار پهلوی مقاوم و چرخ دنده داخلی فلزی از عوامل موثر در عملکرد مناسب آن است. دستگیره های ارزان معمولاً ،کوتاه توخالی و با وزن پایین تولید شده که به راحتی خراب و شکسته می شوند.

18- لولا از اصلی ترین عوامل در عملکرد پنجره است که باید از انواع مرغوب و قابل تنظیم انتخاب شود.

19- حداکثر فاصله بین لولاها به ۸۰ سانتیمتر محدود گردد در صورت افزایش عرض لنگه بازشو به میزان بیش از ۸۰ سانتیمتر باید از یراق کمکی در بالا و پایین لنگه استفاده شود.

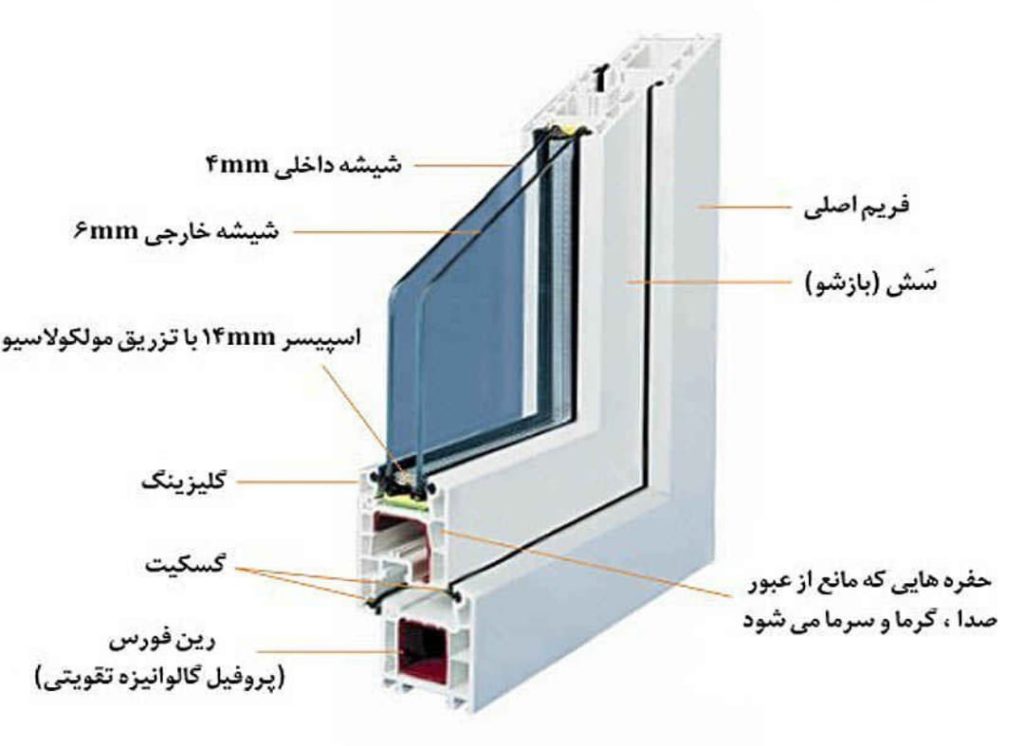

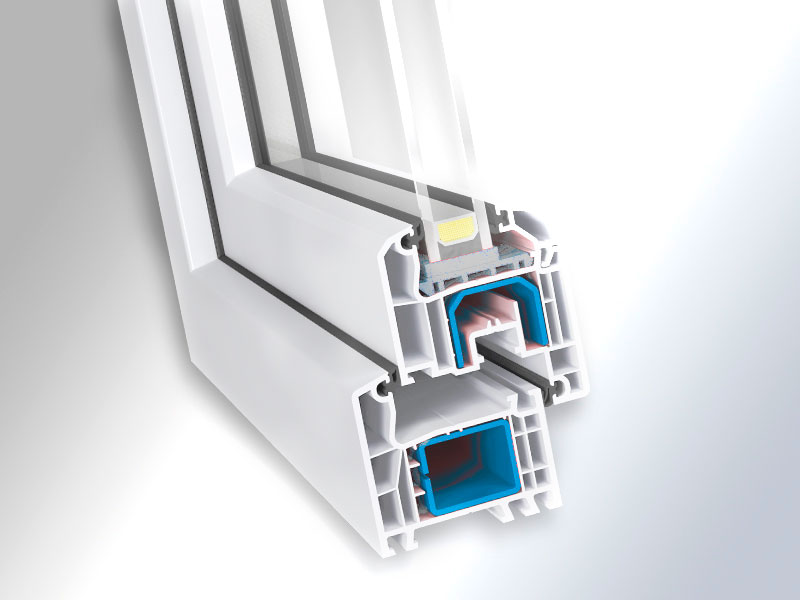

20- برای پنجره ها باید از شیشههای دو جداره صنعتی و ترجیحاً همراه با گاز آرگون استفاده شود. وجود گاز آرگون در شیشه دوجداره موجب افزایش ۵ تا ۱۰ درصدی در عایق بندی حرارتی و صوتی می گردد (معمولاً تاثیر گاز آرگون به مرور زمان کم می.شود امکان نفوذ هوا در شیشههای صنعتی و احتمال تعریق شیشه بسیار کم است وجود مواد رطوبت گیر (عمدتاً ژل سیلیسی درون اسپیسرهای آلومینیومی موجب آب بندی کامل و کاهش تعریق بوده که این امکان در شیشه های دو جداره دستی وجود ندارد.

21- با استفاده از شیشههای دو جداره انتقال صدا در حدود ۲۰ تا ۳۵ دسی بل کاهش می یابد همچنین شیشه دوجداره استاندارد موجب کاهش مصرف انرژی در حدود ۱۰ تا ۲۰ درصد خواهد بود. در مکانهای بسیار شلوغ و یا با تبادل حرارتی زیاد میتوان از شیشه های سه جداره نیز استفاده نمود. لیکن به دلیل لزوم کاهش ضخامت شیشهها یا فضای بین آنها این روش چندان هم موثر نمی باشد.

22- در صورت ضرورت میتوان از شیشه های لمینت شده استفاده نمود. این شیشه ها تاثیر بسیار محسوسی در افزایش عایق بندی و حتی ضد سرقت شدن پنجره ها ،دارند، ولی قیمت آنها تا چند برابر شیشه های دو جداره معمولی نیز افزایش مییابد.

23- ضخامت شیشه خارجی و داخلی میتواند مساوی یا نامساوی باشد. معمولاً ضخامت ۶ میلیمتر برای شیشه خارجی ۴ میلیمتر برای شیشه داخلی و ۱۰ میلیمتر فاصله بین دو شیشه مناسب است. همچنین برای افزایش عایق بندی میتوان هر دو ضخامت داخلی و خارجی را ۶ میلیمتر در نظر گرفت.

24- شیشه باید کاملاً صاف شفاف بیرنگ و عاری از موج و فاقد حبابهای هوا هر نوع لب پریدگی ،ترک خراش لکه و خم باشد.

25-لاستیک درزگیر از عناصر اصلی در کاهش صوت و انتقال حرارت پنجره است و باید قابلیت کشسانی بالا از پایداری مناسب در برابر شرایط جوی و تابش خورشید نیز برخوردار باشد. لاستیک درزبند از نوع پلی آمید (EPDM) یکی از بهترین انواع در صنعت در و پنجره است.

26- از نوار درزگیر با ضخامت مناسب استفاده شود لاستیک نازک باعث عدم هوابندی و آب بندی مناسب و لاستیک خیلی ضخیم باعث فشار به یراق آلات میگردد.

27- پنجره ها پس از آماده شدن مقدمات نصب به کارگاه منتقل شده و به صورت عمودی دپو شوند.

28-بهترین زمان نصب پنجره ها پس از اتمام عملیات بنایی و اجرای بتونه دیوار و پیش از انجام پوشش رنگ نهایی است.

29- مراحل نصب شامل تمیزکاری زیر کار قرار دادن چارچوب درب و پنجره و تراز کردن آن و تقسیم بادخور طرفین کنترل یراق آلات ثابت کردن درب و پنجره با پیچهای مناسب، درزبندی با استفاده از تزریق فوم و چسب ،مخصوص نصب شیشه ها و انداختن ،زهوار رگلاژ درب و پنجره و نهایتاً کندن برچسب پروفیلها باید با دقت انجام شود.

30-اکیپ نصب باید با توجه به حجم کار و وسعت پروژه تعیین شود معمولاً اکیپها از یک نفر استادکار و یک نفر کارگر معمولی تشکیل شده که با توجه به کتیبه های هر پنجره و ابعاد ،آن قادر به نصب ۸-۱۰ عدد در روز می باشند .

31- فریم پنجره باید کاملاً تراز و شاقول و در طبقات مختلف دقیقاً در یک امتداد نصب شود.

32- پیچهای نصب باید متناسب با اندازه و وزن درب و پنجره و در فواصل مساوی نصب گردد. فاصله این پیچها نسبت به هم نباید بیشتر از ۷۰ سانتیمتر باشد.

33- طول پیچ سرمته ای با توجه به ابعاد فریم طوری انتخاب شود که حداقل سه گام از ج داخل فریم فلزی قرار گیرد همچنین پیچهای سرستاره ای باید بین ۳۰ تا ۶۰ میلیمتر داخل دیوارقرار گیرد.

34-رگلاژ نهایی یکی از نکات اصلی در عملیات نصب .است عدم رگلاژ مناسب درب و پنجره سبب بروز مشکلاتی از قبیل عدم عایق بندی صوتی و حرارتی سختی در باز و بسته شدن، عدم حرکت روان دستگیره مشکل در تغییر حالتهای بازشو ایجاد فاصله میان لنگه بازشو و فریم و عملکرد نامناسب آن میشود.

35-در هنگام شستشوی نما هیچ قطره آبی نباید از پنجرهها داخل شود. این کار در برخی موارد به عنوان یک روش برای تست آببندی و هوابندی پنجره به کار میرود. شیارهای تعبیه شده در داخل و خارج پروفیل پنجره مانع نفوذ آب به داخل شده و درصد تعریق روی شیشه را پایین می آورند.

36-برچسبهای پشت پروفیل باید حداکثر ظرف مدت ۳ ماه پس از نصب پنجره جدا از این زمان امکان جدا نشدن برچسبها بالاست و باید از کاردک و محلول دی کلرومتان برای از بین بردن آن استفاده شود مقدار زیاد این ماده باعث مات شدن سطح پروفیل میشود.

37- پس از اتمام مراحل نصب باید در و پنجره ها کاملاً رگلاژ و آببند ،باشد دستگیره ها به راحتی باز و بسته شده و کلید خورها به راحتی قفل ،شوند شیشه ها سالم و بدون ترک ،باشد در پوش بر روی سوراخها آبچکان و لولاها قرار گرفته و نهایتاً کلیه برچسبهای روی پروفیل برداشته شود

38-فاصله بین قاب پنجره و دیوار به میزان ۴ میلیمتر از هر طرف جهت تزریق فوم و چسب سیلیکون در نظر گرفته شود شود.

39-قبل از تزریق فوم پلی اورتان دور پنجره ها کاملاً تمیز شده و ترجیحاً کمی مرطوب

40- جهت درزگیری در ابتدا باید فوم پلی یورتان در کناره ها تزریق شده و سپس آن با کاتر تراشیده شود. در مرحله بعد نیز باید چسب سیلیکون روی آن اجرا گردد.

41- در هنگام بهره برداری تمیزکاری و روغنکاری مداوم یراق آلات و شستشوی لاستیکهای درزگیر جهت حفظ نرمی و انعطاف پذیری آنها از موارد موثر در افزایش کارایی در و پنجره های UPVC است.

42-به عنوان نکته پایانی در این بخش معمولاً عدم تنظیم قرارداد شفاف، دست فروشنده را جهت کاهش کیفیت جنس و اجرا باز میگذارد لذا باید در قراردادها مواردی نظیر مدت زمان تحویل، نوع پروفیل مصرفی سه یا چهار کاناله ،بودن نوع A یا B لزوم تقویت داخل کلیه پروفیلها با پروفیل گالوانیزه نوع و ضخامت شیشه شیشه ۴ در ۴ ۴ در ،۶ شیشه رفلکس لمینت یا ساده نوع یراق آلات تک حالته، دو حالته کشویی فولکس واگنی ،شرکت سازنده قیمت نهایی شرایط پرداخت معمولاً ۴۰ تا ۵۰ درصد پیش پرداخت ۳۰ تا ۴۰ درصد هنگام تحویل و ۲۰ درصد بعد از نصب و تحویل نهایی و دوره تضمین به تفکیک مشخص گردد .

درب و پنجره آلومینیومی

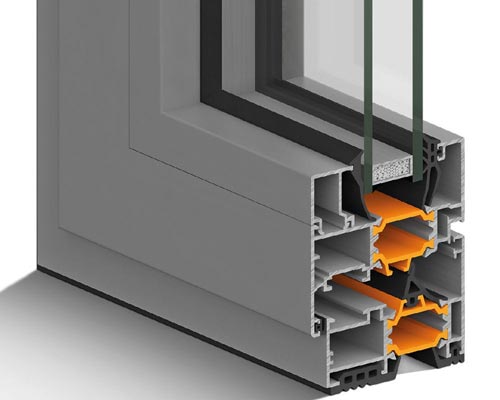

آلومینیوم فلزی سبک، شکل پذیر و مقاوم در برابر رطوبت است که به دلیل محاسن ،زیاد جایگزین در و پنجره های آهنی گردیده است مشکل بزرگ آلومینیوم مانند سایر پروفیلهای فلزی رسانایی و انتقال حرارت بالای آن است که موجب اتلاف انرژی در سازه می.گردد لیکن با ورود در و پنجره های ترمال بریک این مشکل تا حدود زیادی مرتفع گردیده است اتلاف انرژی در این پنجره ها بسیار کمتر از پنجره های آلومینیومی معمولی است پروفیلهای ترمال بریک از دو مقطع آلومینیومی مجزا تشکیل شده که به وسیله تیغه های پلی آمید به هم متصل شده است لایه پلی آمید بین جدار داخلی و خارجی مانع انتقال حرارت از یک سطح به سطحی دیگر و موجب شکست حرارتی میگردد. لیکن به دلیل تفاوت ضریب انبساط حرارتی دو ،ماده انسجام و یکپارچگی این پروفیلها تحت تاثیر قرار میگیرد .

تیغه های پلی آمید

اتصالات در و پنجره های آلومینیومی عمدتاً با استفاده از پیچ و پرچ انجام میشود. تنوع رنگ یکی از مزایای این سیستم است و آنادایز و رنگ آمیزی پروفیل با رنگهای پودری الکترواستاتیک با تنوع زیاد، موجب امکان انتخابی هماهنگ با نما گردیده است به) مجموعه عملیاتی که با تشکیل یک لایه نازک اکسیدی بر روی قطعات آلومینیومی موجب افزایش سختی مقاومت در برابر خوردگی ایجاد نمای تزئینی و تغییر برخی از خصوصیات فیزیکی آنها ،شود آنادایزینگ (گویند بسیاری از نکات مذکور در قسمت درب و پنجره های UPVC در خصوص انواع ،یراق حالتهای بازشو شرایط نصب و مواردی از این دست در مورد پنجرههای آلومینیومی نیز صادق .است هر کدام از دو نوع مصالح موصوف دارای محاسن و معایبی است که در طرح و اجرا باید مد نظر قرار گیرد قیمت پایین تر عایق بندی حرارتی مناسب تر و در عین حال تنوع رنگ کمتر استحکام پایینتر و مقاومت کمتر در برابر اشعه UV از ویژگیهای UPVC در برابر آلومینیوم به شمار میرود .