5 روش وصله میلگرد + تصویر

مقدمه ( 5 روش وصله میلگرد + تصویر ) :

در مقاطع با تراکم آرماتور بالا بجای استفاده از وصله پوششی اورلب میتوان از وصله مکانیکی (کوپلر) یا جوشی (فورجینگ) استفاده نمود. لازم به ذکر است که استفاده از وصله پوششی در میلگردهای با سایز بیشتر از ۳۶ میلیمتر بطور کلی ممنوع است کاهش تراکم آرماتور و کرمو نشدن بتن صرفه جویی در ،میلگرد کاهش هزینه در سایزهای بالا استحکام ،کافی شکل پذیری مناسب یکپارچه عمل نمودن آرماتور و در امتداد هم قرار گرفتن محور آنها در محل نصب از مزایای این نوع اتصال در صورت اجرای صحیح به شمار میرود در اتصال پوششی تنش به واسطه بتن منتقل شده و در صورت وقوع ترکهای عمیق در بتن اطراف نواحی وصله ،شونده عملاً عملکرد آرماتورها در محل وصله ها مختل می گردد.

توجه : متاسفانه در کشور ما عمدتاً استفاده از وصله پوششی به عنوان تنها ،راهکار مورد توجه قرار داشته و استفاده از کوپلر یا فورجینگ علیرغم مزایای آن مخصوصاً در سایزهای بالا مورد غفلت واقع شده است لذا در این قسمت توضیحاتی در این خصوص ارائه گردیده است.

کوپلر چیست :

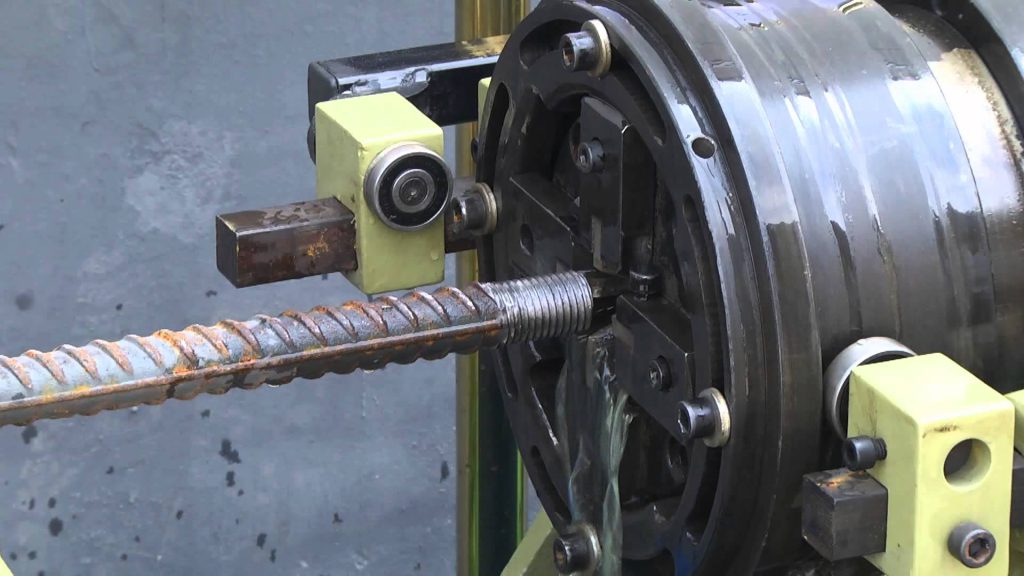

کوپلرها قطعات مکانیکی فولادی جهت اتصال آرماتورها .هستند کنترل کیفیت این اتصالات در کارخانه از مزایای ،آنهاست به طوری که در صورت استفاده از اجناس با کیفیت و اجرای صحیح میتوان از صحت عملکرد و وقوع شکست خارج از محدوده آنها اطمینان حاصل نمود معمولاً از برش قطعات در اندازه مورد نظر آرماتورها جهت رزوه شدن به کارخانه فرستاده شده و یا توسط دستگاه های سیار قابل حمل در کارگاه رزوه میشوند در صورت زیاد بودن تعداد ،میلگردها اجاره دستگاه رزوه زن و انجام کار در کارگاه مقرون به صرفه تر است کوپلرها در انواع استاندارد ،تبدیل جوشی ،انتهایی موقعیت و پیچی تولید شده و بنا به نوع عملکرد مورد انتظار در جای خود نصب می شوند.

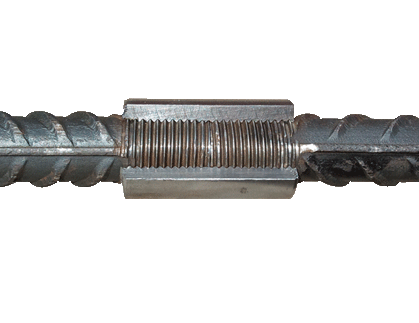

کوپلر استاندارد

یکی از متداول ترین انواع کوپلر جهت اتصال آرماتورهای با قطر یکسان است و در حالتی که حداقل یکی از آرماتورها امکان چرخش داشته باشد مورد استفاده قرار میگیرد رزوه های داخلی هر دو طرف این نوع کوپلر راست گردند و با چرخاندن کاملاً سفت میشود

کوپلر تبدیل :

این نوع کوپلر مشابه کوپلر استاندارد ،است ولی جهت اتصال دو آرماتور با سایزهای مختلف مورد استفاده قرار میگیرد برای اتصال هر دو سایز آرماتور باید از کوپلر خاص همان سایز استفاده نمود.

کوپلر جوشی :

با توجه به جوش پذیر نبودن آرماتورهای ،AIII از کوپلر جوشی جهت اتصال آنها به یک سطح فلزی استفاده می.شود ابتدا سر آرماتور رزوه شده و درون کوپلر پیچ می.شود سپس کوپلر به قسمت فلزی مورد نظر جوش می گردد .

کوپلر انتهایی :

این کوپلر با سر پهن خود بر مبنای تئوری مخروط برش در بتن جایگزین خم انتهای آرماتور شده موجب کاهش تراکم مقطع میگردد این روش در موارد عدم امکان تامین طول مهاری از طریق خم انتهایی به عنوان روش جایگزین مورد استفاده قرار می گیرد.

کوپلر پیچی :

مزیت بزرگ این نوع ،کوپلر عدم نیاز به ایجاد رزوه بر روی آرماتور است انتهای آرماتور در داخل کاملاً کاربردی کوپلر قرار گرفته و پیچها روی آرماتور سفت می.شوند این نوع کوپلر به عنوان یک روش در شرایط کوتاه بودن ریشه آرماتور در ستونها و دیوارهای برشی مورد استفاده قرار میگیرد.

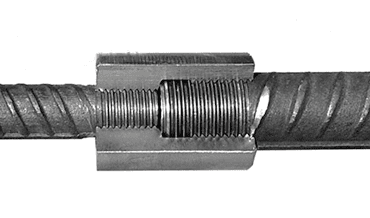

کوپلر موقعیت :

در مواردی به دلیل اشتباهات اجرایی آرماتورها قطع میگردند این نوع از کوپلرها به صورت نر و ماده برای حالتی طراحی شده اند که هیچ یک از دو آرماتور قادر به حرکت نبوده و در دو قسمت مجزا از یکدیگر قرار گرفته اند قطعه نر دارای یک رزوه داخلی و یک رزوه خارجی موازی است قطعه ماده نیز دارای رزوه داخلی موازی بوده و مهره قفل کننده برای محکم کردن اتصال بکار میرود لازم به ذکر است که در مواردی که امکان رزوه آرماتور وجود نداشته باشد باز هم استفاده از کوپلر پیچی بهترین گزینه خواهد بود.

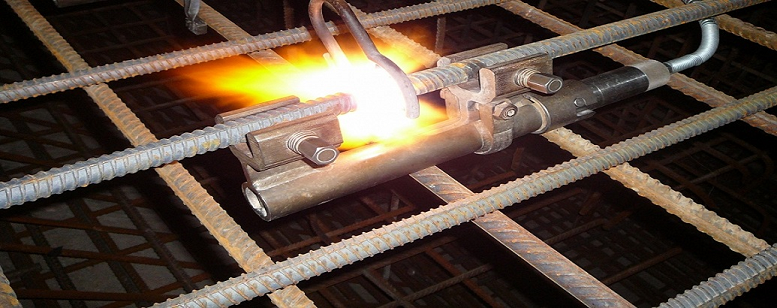

فورجینگ :

در این روش دو سر آرماتور به کمک شعله حاصل از ترکیب گاز اکسیژن و استیلن تا حرارت حدود ۱۲۰۰ تا ۱۳۰۰ درجه سلسیوس کاملاً سرخ شده و به حالت خمیری در میآید. سپس دو قسمت با فشار مناسب توسط جک هیدرولیکی درهم آمیخته می.شود در صورت اجرای مناسب انتظار میرود نقطه گسیختگی در تست ،کشش خارج از ناحیه وصله واقع شود.

فورجینگ یک کار کاملاً دقیق و تخصصی است که حتماً باید توسط اکیپ اجرایی ماهر و تحت نظارت کافی انجام گیرد .

نکات اجرایی فورجینگ :

1- ابتدا باید دو سر میلگرد به صورت کاملاً صاف و عمود بر محور طولی توسط اره بریده شود.

2- هنگام قرارگیری آرماتور درون گیره نباید نوک پیچ برروی آج میلگرد بسته شود و حتماً بین دو آج قرار گیرد در غیر اینصورت ممکن است در زمان وارد آمدن ،فشار میلگردها لغزیده و جوش از حالت استاندارد خارج گردد.

3- جهت ایجاد حرارت یکنواخت زم است شعله کاملا عمود بر آرماتور قرار گیرد. همچنین دقت شود که میلگرد در مرکز شعله قرار داشته باشد.

4- حرارت دادن تا زمانی ادامه یابد که محل اتصال و اطراف آن کاملاً به حالت خمیری و سرخ در آید.

5- مقدار فشار پمپ به قدری باشد که قطر محل جوش به اندازه حدود ۱/۴ برابر قطر اولیه آرماتور برسد.

6- از ریختن آب روی محل جوش اجتناب شود زیرا این کار موجب تغییر ساختار مولکولی تردی فولاد و ایجاد ترک می گردد.

7- با توجه به عدم امکان انجام تستهای غیر مخرب مانند التراسونیک بر روی این ،اتصال لازم است تا تمامی وصله ها مورد بازرسی چشمی قرار گیرند با این کار تا حدودی میتوان از کیفیت جوش اطمینان حاصل نمود.

8- وجود شیب ملایم و تقریباً یکنواخت از قطورترین قسمت درز (جوش) تا قطر اصلی میلگرد تا حدودی بیانگر کیفیت مناسب اتصال خواهد بود عدم وجود شیب یکنواخت به دلایلی نظیر تنظیم نبودن فشار پمپ و یا حرارت بیش از حد مشعل محتمل است .

9- تست خمش یکی از روشهای ساده کنترل کیفیت جوش آرماتورها با امکان اجرا درون کارگاه توسط دستگاه خم هیدرولیک .است میتوان قبل از انجام جوش آرماتورهای اصلی چند نمونه تهیه و توسط جک آنها را از محل جوش تا ۹۰ درجه خم .نمود عدم بروز ترک یا شکستگی در محل جوش بیانگر صحت اتصال .است به عبارت دیگر هیچگونه ترک قابل مشاهده با چشم غیر مسلح نباید در نمونه خمشی ایجاد شود.

10- جهت اطمینان بیشتر میتوان چند نمونه را نیز جهت انجام تست آزمایشگاه ارسال و پس از اطمینان از صحت ،کار اتصال را روی آرماتورهای اصلی اجرا .نمود در تست کشش باید محل گسیختگی خارج از ناحیه حرارت دیده باشد.

11- بطور کلی استفاده از این روش به دلیل وابستگی شدید به تجربه و مهارت اپراتور و عدم امکان انجام تستهای غیر مخرب دقیق روی آن و نیز تجارب حاصل از تخریبهای گسترده این نوع اتصال در زلزله سال ۱۹۹۵) کوبه ژاپن (علیرغم اجرای دقیق و اصولی توسط اپراتورهای (ژاپنی با ابهاماتی روبرو است و استفاده از آن در قابهای خمشی ویژه باید با احتیاط زیاد انجام گردد رعایت کلیه نکات فوق الذکر در این روش تنها موجب اطمینان نسبی از صحت عملیات حرارتی روی میلگردها خواهد بود.